بسیاری از قطعات در محیط های صنعتی و کارگاهی دارای سوراخ می باشند. سوراخ ها روی قطعات مختلف فرم های متفاوتی دارند، که به منطور تأمین فضای مناسب برای استفاده از پیچ و مهره، میخ پرچ، پین یا عبور مایعات و گازها و ... روی قطعات انجام می شوند.

برای ایجاد سوراخ روی قطعه کار روش های متفاوتی وجود دارد، اما اصلی ترین روش آنها براده برداری است. ابزارهایی که در این روش استفاده می شوند، ابزارهای خاصی هستند که مهم ترین آنها مته نام دارد. عمل ایجاد سوراخ روی قطعه کار به روش براده برداری با استفاده از مته، سوراخ کاری نامیده می شود. سوراخ هایی که در این روش تولید می شوند، مقطع دایره ای شکل دارند، اما حجم آنها با هم متفاوت است.

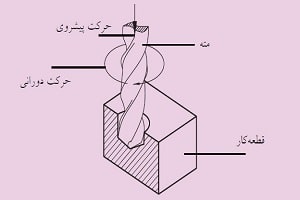

انجام فرایند سوراخ کاری به این ترتیب است که قطعه کار به طور ثابت نگه داشته می شود. (توسط گیره یا وسایل کمکی) و مته در حال دوران همراه با حرکت خطی به داخل قطعه کار نفوذ می کند و با جدا کردن ماده به شکل براده قطعه کار را سوراخ می کند. در سوراخ کاری حرکت دورانی را حرکت برش و حرکت خطی را حرکت پیشروی می نامند.

مته

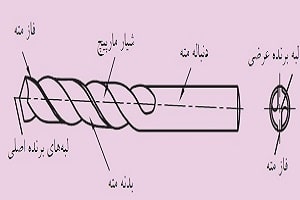

ابزار مورد استفاده در عملیات سوراخ کاری مته نامیده می شود. مته ها از جنس فولاد ابزارسازی و به شکل مارپیچی ساخته می شوند. شکل کلی مته استوانه ای است که دو شیار مارپیچی روی آن به وجود آمده است. مته از قسمت های مختلف زیر تشکیل شده است.

دنبالۀ مته: قسمت انتهای مته است که از آن برای بستن مته استفاده می شود. دنبالۀ مته ها به دو شکل استوانه ای و مخروطی ساخته می شود.

شیار مته: نقش شیارهای مارپیچی مته، ایجاد زاویۀ برادۀ مناسب برای لبه های برندۀ مته است. همچنین با وجود این شیارها روی بدنه، براده های ایجاد شده در داخل سوراخ به سمت بیرون سوراخ هدایت می شوند.

بدنۀ مته: قسمتی از مته است که در طول آن دو شیار مارپیچی وجود دارد. طول سوراخی که مته ایجاد می کند، به طول بدنۀ مته بستگی دارد.

فاز مته: برجستگی نازکی که در کنار شیار مته وجود دارد، فاز مته نامیده می شود. فاز مته موجب کاهش اصطکاک بین سطح مته و دیوارۀ سوراخ می گردد. همچنین هدایت مته در داخل سوراخ بهتر انجام می گیرد. توجه کنید که قطر مته ها در هر صد میلی متر از طول، یک دهم میلی متر کوچک تر ساخته می شود تا در هنگام سوراخ کاری سوراخ های عمیق از تماس مته با دیوارۀ سوراخ جلوگیری شود. به همین دلیل قطر مته ها را باید در سر آنها و از روی فاز اندازه گیری کرد.

جان مته: فاصله ای که بین دو شیار مارپیچی باقی می ماند جان مته نام دارد. برای استحکام بیشتر مته ها، قطر جان مته در انتهای شیارها بیشتر از ابتدای آنهاست.

لبه های اصلی: مته دارای دو لبۀ اصلی است که به صورت شیب دار در نوک مته قرار دارد. طول این دو لبه باهم برابر است. هرکدام از این لبه ها مانند گوه عمل می کنند و براده برداری از قطعه را انجام می دهند.

لبۀ عرضی: از برخورد دو سطح منحنی شیب داری که در سر مته وجود دارد، خطی روی جان مته به وجود می آید که به آن لبۀ عرضی می گویند.

زوایای مته

همان طور که گفته شد لبۀ اصلی مته مانند یک گوه عمل می کند. برای داشتن یک گوۀ مناسب نیاز به زاویۀ براده و آزاد است. زاویۀ باقیمانده بین دو زاویۀ آزاد و براده نیز زاویۀ گوه نام دارد. (جمع زاویۀ گوه، آزاد و براده 90 درجه خواهد بود).

زاویۀ براده مته

زاویۀ بین صفحۀ عمودی که لبۀ برنده در آن واقع است و سطح داخل شیار، زاویۀ براده نام دارد. زاویۀ براده همان زاویۀ مارپیچ مته است که اندازۀ آن معمولاً بین 13 تا 47 درجه بوده و آن را با حرف گاما نشان داده و قابل تیز کردن نیست.

زاویۀ گوه مته

این زاویه بین سطح منحنی و نوک مته و سطح شیار مته در لبۀ برنده اصلی قرار دارد که آن را با حرف بتا نشان می دهند. برای قطعات نرم تر زاویۀ کمتر و برای قطعات سخت تر زاویۀ بیشتر انتخاب می شود. برای رسیدن به زاویۀ گوه مورد نظر باید زاویۀ آزاد را متناسب با آن تیز کرد.

زاویۀ آزاد مته

این زاویه بین امتداد افق و سطح منحنی نوک مته قرار دارد. زاویۀ آزاد را با حرف آلفا نشان می دهند و مقدار آن معمولاً 8 درجه است. این زاویه قابل تیز کردن است و با تغییر آن، زاویۀ گوه نیز تغییر می کند.

زاویۀ رأس مته

زاویۀ ایجاد شده بین دو لبۀ اصلی مته، زاویۀ رأس مته نامیده می شود. این زاویه را با حرف فی نشان می دهند و اندازۀ ی آن معمولاً 118 تا 130 درجه است.

زاویۀ لبۀ عرضی مته

زاویۀ ایجاد شده بین امتداد لبۀ عرضی و لبۀ اصلی مته زاویۀ لبۀ عرضی نامیده می شود. این زاویه را با حروف سای نشان می دهند و اندازۀ آن 55 درجه است.

انتخاب مته

مته ها با اندازۀ قطرشان مشخص می شوند. اندازۀ قطر مته به همراه جنس مته در روی دنبالۀ مته حک می شود. اولین گزینه برای انتخاب مته، اندازۀ قطر سوراخ مطابق نقشه کار است. با توجه به قطر سوراخ، مته ای با همان قطر انتخاب می شود.

پیش مته: اگر اندازۀ قطر مته بزرگ باشد نمی توان سوراخ کاری را با یک مته و در یک مرحله انجام داد. بلکه باید به کمک مته های کوچک تر و به تدریج سوراخ را به اندازۀ نهایی رساند. علت این است که در مته هایی با قطر بزرگ طول لبۀ عرضی زیاد خواهد شد و چون ابن لبۀ اندازۀ مناسب برای براده برداری ندارد، احتمال انحراف و یا شکستن مته، افزایش می یابد. به همین علت بهتر است در سوراخ کاری با مته های بزرگ ابتدا قطعه را با مته ها کوچک تر سوراخ کرده و سپس از مته اصلی استفاده کنید.

مته هایی را که پیش از مته نهایی استفاده می شوند، پیش مته گویند. تعداد پیش مته ها به قطر مته نهایی بستگی دارد و انتخاب آنها باید به شکلی انجام گیر که قطر پیش مته حداقل به اندازۀ طول لبۀ عرضی متۀ بعدی باشد.

به عنوان مثال برای ایجاد سوراخی به قطر mm20 بهتر است ابتدا از متۀ mm5 و سپس از متۀ mm10 و در انتها از متۀ mm20 استفاده کرد.

انواع مته

انواع مته از نظر زاویۀ رأس مارپیچ

زاویۀ رأس و مارپیچ مته ها با توجه به جنس قطعه کار ساخته شده است. مته ها براساس زاویۀ رأس و مارپیچ در سه نوع N، W و H ساخته می شوند که ویژگی های هرکدام از آنها به شرح زیر است:

متۀ W: این مته ها بیشترین زاویۀ مارپیچ را دارند. زاویۀ مارپیچ این مته ها بین 40 تا 47 درجه است. در نتیجه زاویۀ برادۀ آنها زیاد و زاویۀ گوۀ آنها کم است. زاویۀ رأس این مته ها 130 درجه است و این مته ها برای قطعات نرم مناسب هستند.

متۀ H: این مته ها کم ترین زاویۀ مارپیچ را دارند. زاویۀ مارپیچ آنها بین 13 تا 19 درجه و در نتیجه زاویۀ برادۀ آنها کم است در ضمن زاویۀ گوۀ آنها نیز زیاد می شود. زاویۀ رأس این مته ها 118 درجه است.

متۀ N: زاویۀ مارپیچ این مته ها بین 30 تا 40 درجه می باشد. زاویۀ رأس آنها 118 درجه است و برای قطعات فولادی و چدن از این نوع مته ها استفاده می شود.

انواع مته از نظر شکل

مته ها در صنعت از نظر شکل انواع مختلفی دارند که هرکدام بنا به ویژگی های خاصی که دارند انتخاب شده و مورد استفاده قرار می گیرند. از جمله انواع مته می توان به مته مارپیچ، مته خزینه، مته مرغک، مته دوپله، مته الماسه و ... اشاره کرد. ویژگی های دو گروه اصلی مته ها به شرح زیر است:

مته مارپیچی: مته های مارپیچی از پر مصرف ترین نوع مته ها هستند. این مته ها برای ایجاد سوراخ های استوانه ای راه به در و بن بست استفاده می شوند. از ویژگی های این مته ها می توان به زاویۀ برادۀ مناسب در لبه ها، هدایت خوب مته به داخل سوراخ، هدایت براده ها به خارج از سوراخ و قابلیت تیزکاری مجدد اشاره کرد. مته های مارپیچی در قطرهای مختلف ساخته می شوند. معمولاً دنبالۀ مته های مارپیچی تا قطر mm13 را به صورت استوانه ای می سازند. گفتنی است مته هایی با قطر بالاتر نیز با دنبالۀ استوانه ای وجود دارند.

دنبالۀ مته های مارپیچی که قطرشان بیشتر از mm13 است، معمولاً به صورت مخروطی ساخته می شود. دنبالۀ این مته ها یک مخروط با شیب کم است که اندازۀ شیب آنها استاندارد است. این مخروط ها، مخروط مورس نامیده می شوند. در انتهای مته دنباله مخروطی زبانه ای وجود دارد که از آن برای جلوگیری از چرخش مته استفاده می شود. همچنین برای خارج کردن مته نیز می توان از این زبانه کمک گرفت.

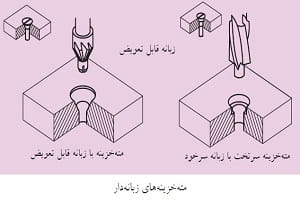

مته های خزینه: متۀ خزینه برای پلیسه گیری لبۀ سوراخ ها، پخ زدن سر سوراخ مهره ها صاف کردن و خزینه کاری محل قرار گرفتن پیچ ها استفاده می شود. طول این مته ها نسبت به مته های مارپیچ کوتاه تر است. تعداد لبه های بُرندۀ این مته ها بیشتر از دو لبه است و زاویۀ براده در آنها صفر است.

دنبالۀ این مته ها نیز برحسب اندازۀ قطرشان ممکن است استوانه ای یا مخروطی باشد. مته های خزینه از نظر شکل نیز در انواع مختلفی ساخته می شوند. نوعی از مته های خزینه به شکل مخروط با زاویۀ 75 یا 90 درجه است. مته خزینه های مخروطی عمدتاً برای پلیسه گیری و پخ زدن لبۀ سوراخ ها مورد استفاده قرار می گیرند.

نوع دیگری از مته های خزینه، مته خزینه های زبانه دار هستند که در دو نوع سرتخت و سر مخروطی ساخته می شوند. از مته های خزینۀ زبانه دار بیشتر در ایجاد خزینه به منظور جاسازی سرپیچ ها استفاده می شود. زبانۀ این مته ها هم مرکز بودن خزینه و سوراخ را میسر می سازد.

انوع ماشین مته

همان طور که توضیح داده شد در فرایند سوراخ کاری، مته نیاز به حرکت دورانی (برش) همراه با حرکت خطی (پیشروی) دارد. برای تأمین این حرکات از ماشین مته (ماشین دریل) استفاده می کنند. این ماشین ها بر حسب قطر سوراخ، تعداد سوراخ، اندازۀ قطعۀ کار، دقت کار، سرعت کار و ... به شکل های مختلفی ساخته می شود که در زیر با تعدادی از آنها آشنا می شوید.

ماشین مته دستی

ماشین مته دستی در واقع یک ماشین متۀ سیار است که می توان در مکان های مختلف از آن استفاده کرد. در نوع قدیمی آن حرکت دورانی و پیشروی با نیروی دست تأمین می شود.

ماشین مته های امروزی مجهز به موتور الکتریکی هستند. این موتور می تواند حرکت دورانی مته را تأمین کند. موتور الکتریکی بعضی از این ماشین مته ها با جریان برق و بعضی دیگر با استفاده از باتری های شارژی کار می کنند. ماشین مته های دستی برای ایجاد سوراخ هایی با قطر کم (معمولاً تا mm13) استفاده می شوند.

ماشین متۀ رومیزی

این ماشین مته ها برای سوراخ کاری قطعات کوچک مناسب هستند و معمولاً سوراخ هایی تا قطر mm13 را ایجاد می کنند. ساختمان آنها از سه قسمت اصلی تشکیل شده است.

پایه یا میز ثابت: پایۀ این ماشین روی میز نصب می شود. روی پایه شیارهای T شکلی وجود دارد که از آن برای بستن گیره و قطعه کار استفاده می شود. به همین علت به سطح روی پایه میز ثابت می گویند.

ستون: ستون روی پایه قرار دارد و قسمت های دیگر روی آن مستقر می شوند.

بدنه: بدنه شامل الکتروموتور، اهرم پیشروی، چرخ تسمه های انتقال حرکت و ... است. بدنه را می توان در ارتفاع های مختلف تنظیم و ثابت کرد.

ماشین متۀ ستونی

ماشین مته ستونی، ساختمانی مانند ماشین متۀ رومیزی دارد، با این تفاوت که ابعاد آن بزرگ تر است. این نوع ماشین مستقیماً درکف کارگاه نصب می شود و معمولاً می تواند سوراخ هایی تا قطر mm45 را ایجاد کند.

تفاوت اصلی این ماشین مته با ماشین مته رومیزی داشتن یک میز متحرم علاوه بر میز ثابت است. میز متحرم می تواند در ارتفاع های مختلف تنظیم شود و همچنین می تواند حول ستون گردش کند. از میز متحرک برای بستن قطعات کوچک و از میز ثابت برای بستن قطعات بزرگ استفاده می شود.

ماشین متۀ چند محوره

این ماشین مته دارای چند محور است که می توانند هم زمان روی قطعه کار سوراخ ایجاد کنند. ماشین متۀ چند محوره برای سوراخ کاری روی قطعاتی که به صورت تولید انبوه، ساخته می شوند کاربرد دارد و معمولاً در سالن های خط تولید استفاده می شود.

ماشین متۀ شعاعی (رادیال)

این ماشین مته برای انجام سوراخ کاری روی قطعات بزرگ و سنگین به کار می رود. ماشین متۀ شعاعی دارای یک بازو است که روی ستون نصب شده و می تواند نسبت به ستون حرکت دورانی و عمودی داشته باشد. حامل محور اصلی نیز روی بازو نصب شده است و می تواند در امتداد آن حرکت افقی داشته باشد. با این قابلیت می توان بدون جابه جا کردن قطعه کار روی هر قسمت آن سوراخ کاری انجام داد.

ماشین متۀ سری

ماشین متۀ سری از چند ماشین مته رومیزی تشکیل شده است که همۀ آنها روی یک میز نصب شده اند. این ماشین قادر است انواع عملیات نظیر سوراخ کاری، خزینه کاری، پلیسه گیری، قلاویز کاری و ... را به صورت سری و پشت سر هم انجام دهد. گفتنی است این ماشین همزمان نیاز به چند کاربر دارد.

بستن مته ها باید طوری انجام شود که مته کاملاً محکم و هم مرکز با محور ماشین مته قرار گیرد. در ضمن مته باید نسبت به سطح قطعه کار نیز عمود باشد. نحوۀ بستن مته ها بستگی به شکل دنبالۀ آنها دارد. همان طور که قبلاً گفته شد، دنبالۀ مته ها به دو شکل استوانه ای و مخروطی ساخته می شوند. برای بستن مته های دنباله استوانه ای از وسیله ای به نام سه نظام مته استفاده می شود. سه نظام مته سه فک دارد که به کمک آنها می تواند مته را از سه نقطه و هم مرکز با محور ماشین نگه داشت. باز و بسته شدن فک های سه نظام به دو صورت انجام می گیرد. نوع اول سه نظام های خودکار هستند که به دست می توان فک های آن را باز و بسته کرد و نوع دوم سه نظام هایی هستند که فک های آنها با استفاده از آچار مخصوص باز و بسته می شود.

برای بستن مته های دنباله مخروطی از کلاهک مته استفاده می شود. کلاهک ها از جنس فولاد ساخته شده و سطوح آنها سخت کاری و پرداخت کاری می شود. سطح داخلی و خارجی کلاهک ها به شکل مخروط با شیب کم است. در انتهای کلاهک زبانه ای قرار دارد و روی دیوارۀ آن نیز شیاری ایجاد شده است.

برای نصب مته توسط کلاهک سطح مخروط مته و داخل کلاهک را تمیز می کند و سپس مته را داخل کلاهک جا می زنند. همچنین با استفاده از گوه و چکش نیز می توان مته را از داخل کلاهک خارج کرد.

بستن قطعه کار

در هنگام سوراخ کاری قطعه کار باید در یک وضعیت ثابت بوده و سطح آن باید کاملاً افقی قرار گیرد تا سوراخ ایجاد شده نسبت به سطح قطعه کار عمود باشد. در صورت عدم محکم بستن قطعه کار احتمال شکستن مته و ایجاد حادثه وجود دارد. همچنین ممکن است که مته در قطعه کار گیر کرده و قطعه کار را بچرخاند که این نیز باعث حادثه خواهد شد. قطعات بسیار بزرگ به دلیل سنگینی وزن در جای خود ثابت می مانند و نیاز به بستن ندارند. قطعات بلند را نیز می توان با دست مهار کرد. اما برای بستن قطعات کوچک نیاز به وسایل کمکی مانند گیرۀ موازی، گیرۀ دستی، روبنده و ... است.

سرعت برش و تعداد دوران

در هنگام انجام فرایند سوراخ کاری در اثر اصطکاک بین مته و قطعه کار حرارت به وجود می آید. هر قدر حرکت دورانی مته بیشتر باشد، مقدار حرارت ایجاد شده نیز بیشتر می شود. حد مقاومت مته در مقابل حرارت دمای مشخصی است. وقتی حرارت ایجاد شده از آن حد بیشتر شود، مته سختی خود را از دست می دهد و نمی تواند به شکل مناسب براده برداری انجام دهد، در نتیجه سطح داخلی سوراخ ناصاف و اندازۀ قطر سوراخ ایجاد شده از اندازۀ مورد نظر کوچک تر خواهد شد. حال اگر سرعت دوران مته کم باشد، حرارت ایجاد شده نیز کم خواهد شد. اما زمان سوراخ کاری افزایش پیدا خواهد کرد که این امر برای تولید مقرون به صرفه نیست. در نتیجه تعداد دوران باید طوری انتخاب شود که نه مته آسیب ببیند و نه زمان تولید خیلی افزایش یابد. برای انتخاب تعداد دوران مناسب ابتدا باید با مفهوم سرعت برش آشنا شوید.

مراحل انجام سوراخکاری

برای ایجاد سوراخکاری مطابق نقشه کار روی قطعه باید مراحل زیر را انجام داد:

خط کشی: براساس اطلاعات مندرج در نقشه ابتدا محورهای تقارن سوراخ روی قطعه خطکشی شود و بعد محل برخورد دو محور را با سنبه نشان مشخص کرده و سپس با پرگار خط کشی دو دایره یکی به اندازه سوراخ و دیگری 2 تا 3 میلی متر بزرگ تر (دایره کنترل) از سوراخ رسم می شود.

انتخاب مته: باتوجه به اندازۀ قطر سوراخ و جنس قطعه کار مته و در صورت نیاز پیش متۀ مناسب را انتخاب کنید.

بستن قطعه کار: قطعه کار به گونه ای بسته شود که اولاً سطح آن افقی باشد، ثانیاً محکم و ثابت باشد و ثالثاً زیر قطعه با استفاده از زیرکاری مناسب پر شود.

توجه: چنانچه برای بستن قطعه کار از گیره استفاده می کنید، از محکم بودن گیره روی میز ماشین اطمینان حاصل کنید.

بستن مته: باتوجه به نوع دنباله مته وسیلۀ مناسب برای بستن مته را انتخاب و آن را در گلویی محرو ماشین جا بزنید.

توجه: مطمئن شوید که مته کاملاً دور بسته شده است. (درگیر بودن دنبالۀ مته با فک های سه نظام)

با استفاده از آچار سه نظام از محکم بودن مته در داخل سه نظام اطمینان حاصل کنید. چنانچه از سه نظام استفاده می کنید، از محکم بودن دنبالۀ سه نظام در داخل گلویی دستگاه مطمئن شوید. اگر از کلاهک مته استفاده می کنید، از محکم بودن کلاهم در داخل گلویی دستگاه مطمئن شوید.

تعیین تعداد دوران: باتوجه به جنس قطعه کار و قطر سوراخ آن تعداد دوران لازم برای مته را تعیین کنید.

تنظیم دور دستگاه: باتوجه به دور تعیین شده عدد دوران دستگه را تنظیم کنید. گفتنی است در این حالت دستگاه باید خاموش باشد.

هم راستا بودن مرکز مته با مرکز سنبه نشان: در حالی که دستگاه خاموش است مته را به سطح کار نزدیک کرده و از انطباق نوک مته با مرکز سنبه نشان اطمینان حاصل کنید.

روشن کردن دستگاه: دستگاه را روشن کنید و از درست بودن جهت دوران و عدم لنگی مته اطمینان حاصل کنید.

توجه: در صورت اشتباه بودن جهت دوران با استفاده از کلید مربوطه، آن را اصلاح کنید. در صورت لنگ بودن مته دستگاه را خاموش کرده و با نظر هنرآموز محترم عیب آن را مشخص و اصلاحات لازم را انجام دهید.

پیشروی: برای انجام فرایند سوراخکاری با استفاده از اهرم دستی پیشروی، مته را به آرامی و یکنواخت به قطعه کار نزدیک کرده و تماس دهید تا فرورفتگی ای به اندازه نصف قطر سوراخ به وجود آيد. حال هم مته را از قطعه کار فاصله دهید و هم مرکز بودن اثر مته با دایره کنترل را بررسی کنید. در صورت هم راستا بودن اثر مته، با سرعت پیشروی کم و یکنواخت آن را در داخل کار نفوذ دهید.

توجه: در صورت هم راستا نبودن اثر مته با دایره کنترل باید قبل از سوراخ کاری اثر مته اصلاح شود. در انحرافات کم با استفاده از سنبه نشان و در انحرافات زیاد با استفاده از قلم شیاری در کنار اثر مته ایجاد کرده و آن را اصلاح کنید.

برای سوراخ های بن بست قبل از روشن کردن دستگاه نوک مته را به سطح کار مماس کرده و شاخص مربوط را با توجه به عمق سوراخ

تنظیم و محکم کنید.

چنانچه سوراخ راه بدر است در هنگام رسیدن مته به انتهای سوراخ سرعت پیشروی را کمتر کنید.

خاموش کردن دستگاه: بعد از انجام سوراخ کاری دستگاه را خاموش کرده و مته را از گلویی دستگاه و قطعه کار را از گیره باز کنید.

گفتنی است که در انتها وسایل استفاده شده را تمیز کرده، در محل مربوطه قرار داده، در صورت لزوم قطعه را پلیسه گیری کرده و سپس با رعایت نکات ایمنی اقدام به تمیز کردن گیره، دستگاه و اطراف آن کنید.

نکات ایمنی و حفاظتی - اول ایمنی بعد کار

- در هنگام سوراخ کاری از عینک استفاده کنید.

- قطعه کار را به طور مطمئن و مناسب ببندید تا از چرخش و پرتاب آن جلوگیری شود.

- از دست زدن به براده ها و جدا کردن آنها توسط خودداری کنید.

- از فوت کردن براده ها خودداری و برای تمیز کردن آنها از قلم مو استفاده کنید.

- آویزان بودن موهای بلند در هنگام سوراخ کردن خودداری و از کلاه استفاده کنید.

- در هنگام سوراخ کاری از دستکش استفاده نکنید و از به تن داشتن لباس کار با آستین گشاد خودداری کنید

- از بستن مته های لنگ به دستگاه خودداری کنید. برای کنترل لنگی مته می توانید از صفحه صافی استفاده کنید.

- برای جلوگیری از کج شدن سوراخ زیر قطعه کار و زیرکارها را تمیز کنید.

- مته های دنباله مخروطی را هرگز به سه نظام نبندید.

- مته را مناسب جنس قطعه کار انتخاب کنید.

- مته ها را از نظر تیزی کنترل کنید. مته ها کند باعث ایجاد پلیسه در قطعه کار می شوند.

- در هنگام سوراخ کاری، حلقه یا انگشتر را از دست خارج کنید.

- قبل از استفاده از ماشین مته از سالم بودن آن اطمینان حاصل کنید.

- هیچ گاه آچار سه نظام و یا گوه را روی محور ماشین مته جا نگذارید، زیرا هنگام روشن شدن ماشین ایجاد حادثه می کند.

- در هنگام سوراخ کاری ورق ها قطعه به شیوۀ مناسب مهار شده و زاویۀ رأس مته را بزرگ تر انتخاب کنید.

- قبل از توقف کامل ماشین اقدام به تغییر دور آن نکنید و به محور آن دست نزنید.

- در انتهای سوراخ کاری و هنگام خروج نوک مته از قطعه کار، مقدار سرعت پیشروی را کم کنید تا از قلاب کردن و شکستن مته و احیاناً چرخش کار جلوگیری شود.

- برای سوراخ های کم عمق بهتر است که از مته های کوتاه تر استفاده شود.

- برای سوراخ های عمیق از مته هایی که فاز آنها در اثر کار کردن از بین رفته است استفاده نکنید. زیرا ممکن است در داخل سوراخ گیر کند و بشکند.

- از قرار دادن مته ها در جیب لباس کار خودداری کنید.

- عمق سوراخ هرگز نباید از طول مارپیچ مته بیشتر باشد.

- برای محافظت و جلوگیری از ضربه خوردن مته ها و لبۀ برندۀ آنها، از محفظه های چوبی یا فلزی که برای این منظور ساخته شده است استفاده کنید.

فروشگاه ابزار و کالای سیمرغ ارائه کننده انواع مته و ابزار سوراخ کاری با برند های مختلف و قیمت مناسب

- - نشانی ایمیل شما منتشر نخواهد شد.

- - لطفا دیدگاهتان تا حد امکان مربوط به مطلب باشد.

- - لطفا فارسی بنویسید.

- - میخواهید عکس خودتان کنار نظرتان باشد؟ به gravatar.com بروید و عکستان را اضافه کنید.

- - نظرات شما بعد از تایید مدیریت منتشر خواهد شد